Ремонт гидроблока (гидравлических автоматов управления автоматических коробок перемены передач)

Ремонт гидроблоков

Стремительно развивающаяся автомобильная промышленность ставит перед производителями автомобилей, комплектующих узлов и агрегатов все более сложные задачи, позволяющие снизить затраты на производство изделия с одновременным обеспечением безопасности потребителя и достижением высокой комфортабельности и простоты эксплуатации.

Одним из таких агрегатов является автоматическая коробка перемены передач (далее – АКПП). Эксплуатация автомобиля с таким типом коробки позволяет более эффективно использовать мощностные характеристики двигателя как в городском цикле, так и на трассе, не отвлекаясь на выбор соответствующей передачи, направляя все внимание на безопасность движения.

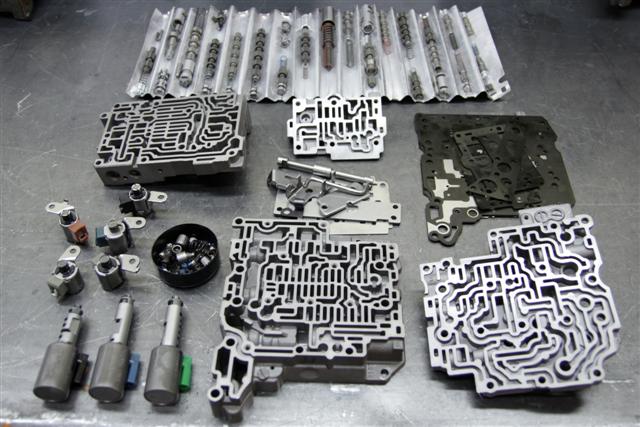

В АКПП процессом выбора соответствующей передачи, переключением передач без разрыва потока мощности, обеспечения плавности включения с учетом дорожных условий и стиля вождения занимается гидроавтомат управления АКПП (далее – ГАУ), (Рис.1) он же – блок клапанов, он же гидравлический блок управления (ГБУ), он же плита, он же valve body (по-английски) или steuergeraet (по-немецки).

Рис.1

Но, естественно, чем больше требований уделяется качеству управления АКПП, тем в более нагруженном режиме приходится работать гидроавтомату. Следствием таких перегрузок является износ корпуса клапанов, что влечет за собой некорректную работу узла в целом. Водитель начинает ощущать непонятные пинки при переключении передач, затягивания включений той или иной передачи, пробуксовку коробки в момент переключения на повышении передачи, резкое торможение при переходе на понижение передач.

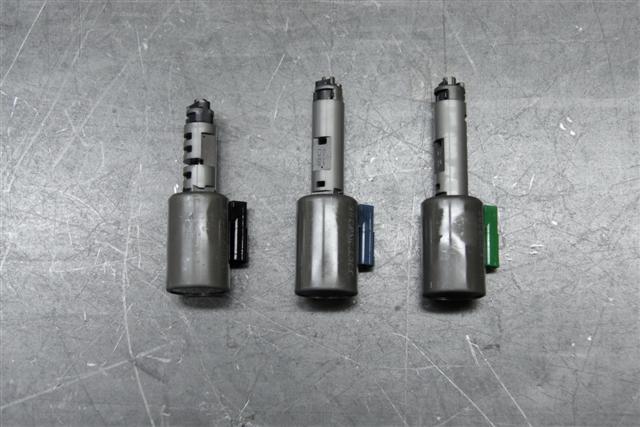

И если при езде с механической КП опытный водитель практически не размышляя включает и переключает передачи, быстро или плавно включает сцепление, руководствуясь дорожной обстановкой на подсознательном уровне, то в АКПП гидроблоку и электроклапанам необходим единственно правильный сигнал, который формируется в виде суммы сигналов от педали газа, тормоза, оборотов двигателя, скорости автомобиля, включенной передачи, температуры двигателя и коробки и т. д. Полученный клапаном электросигнал преобразуется в определенное давление рабочей жидкости, которое управляет процессом включения передач или изменяет рабочий диаметр шкивов в вариаторе. Электроклапаны или соленоиды (соленоид – это электромагнит с подвижным сердечником) являются наиболее важные части в ГАУ поскольку они неутомимо преобразуют (модулируют) максимальное давление, создаваемое насосом в необходимое для определенного режима движения. То есть – в грубом приближении – на малых оборотах двигателя давление низкое и обеспечивает мягкое растянутое включение передачи как на механике – плавное отпускание сцепления в момент начала движения, а на высоких оборотах – быстрое и жесткое включение – как в спортивном режиме – почти мгновенное включение сцепления для максимально эффективного использования мощности двигателя. И если в блоках более ранних моделей использовались соленоиды типа «открыт» - «закрыт» (on-off – соленоид), (Рис. 2)

Рис.2

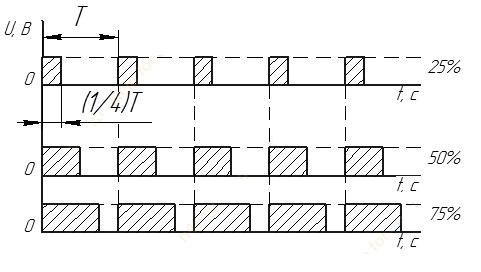

то есть включена или выключена передача и достаточно было иметь два соленоида, чтобы обеспечить четыре передачи: на пример: - 1 – А – вкл. В – выкл.; 2 - А выкл. В – вкл.; 3 – А – выкл. В – выкл.; 4 А – вкл. В – вкл. (где видно, что «аварийный» (сервисный) режим обеспечивается на третьей передаче, когда все соленоиды выключены), то в современных ГАУ применяется система регулирования и изменения давления, а так же процесс включения и переключения передач в виде Широтно-импульсной модуляции (ШИМ), (Рис. 4)

Рис. 4

то есть на обмотку соленоида подается сигнал в виде включено – выключено - «вкл-выкл» до нескольких сот раз в секунду. Сигнал «выкл», например, - максимальное давление, сигнал «вкл» минимальное давление или наоборот, в зависимости от типа соленоида. Сумма времени «вкл» и «выкл» не изменяется и называется скважностью Т, а меняя время «вкл» или «выкл» можно изменять давление в широких пределах практически безынерционно.

Рис.5

Из рисунка 5 видно, что если принять за максимальное давление 10 бар, то на первом графике обеспечивается давление 2,5 бар, на втором – 5,0 бар, на третьем – 7,5 бар, а скважность Т – неизменна. Такой тип регулирования давления отличается более высоким КПД, низкой нагрузкой электрических элементов и простотой управления.

Однако точность выполнения сигналов со временем снижается в силу негативного воздействия частиц фрикционного материала, образованных при износе пакетов фрикционов АКПП и блокировочных колец гидротрансформатора и находящихся в виде взвеси в рабочей жидкости, изменения смазочных характеристик рабочей жидкости и ухудшения антифрикционных свойств материала втулок при нагреве АКПП выше 100 град С. Все эти нежелательные факторы в конце концов приводят к выходу из строя АКПП и ГАУ.

Способы решения этих проблем следующие: замена АКПП или ГАУ на новые или их качественно отремонтировать.

Конечно, самый простой и затратный способ, такой как замена на новый ГАУ мы рассматривать не будем, а остановимся на более дешевом, но не уступающем по качеству способе – ремонте ГАУ.

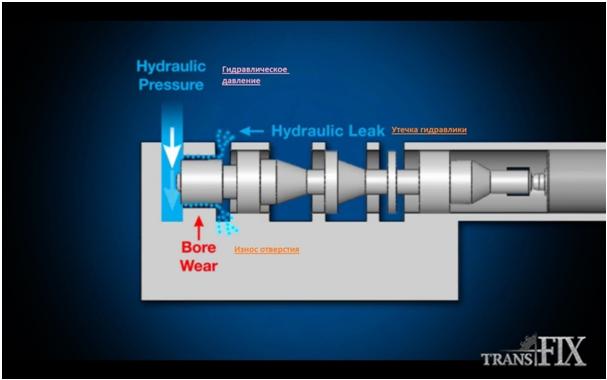

Как мы выше указывали, в основном современные ГАУ состоят из алюминиевого корпуса, в котором выполнены отверстия под исполнительные клапаны, непосредственно сами клапаны с возвратными пружинками или без и управляющие соленоиды. Зазоры в паре отверстие-клапан находятся в пределах 0,01…0,02 мм, поэтому даже малейшая абразивная песчинка способна заклинить клапан в любом положении или процарапать канавки, которые будут снижать рабочее давление путем перепуска жидкости через образовавшиеся неплотности. Такая же участь может постичь и соленоид.

Рис. 6

На рисунке 6, любезно предоставленном фирмой “TransFIX” четко видно, как жидкость управляющего давления протекает через неплотности изношенного отверстия корпуса клапана, тем самым нарушая корректность работы исполнительного клапана и самого соленоида.

Суммируя все вышеизложенное, мы принимаем решение на ремонт ГАУ. Процесс принятия такого решения заключается в следующем:

- анализируются претензии пользователя автомобилем

- проверяется уровень и качество рабочей жидкости АКПП

- проводится компьютерная диагностика с последующим дорожным тестом

- по результатам диагностики принимается решение о восстановлении ГАУ и соленоидов

На примере одного блока рассмотрим все стадии восстановления ГАУ которые позволят на выходе получить узел, практически соответствующий по параметрам новому ГАУ, существенно сэкономить при этом денежные средства.

Итак, снимаем гидроблок в сборе с автомобиля. Вот как он выглядит на Рис 1.

Разбираем полностью и отмываем от старой жидкости и продуктов износа, которые скопились в лабиринтах многочисленных каналов ГАУ.

Рис 7.

На первом этапе разграничиваем объем работ: Акцентируем внимание на корпусе ГАУ и клапанах (Рис 7.) Соленоиды пока лишь проверяем на наличие-отсутствие видимых повреждений.

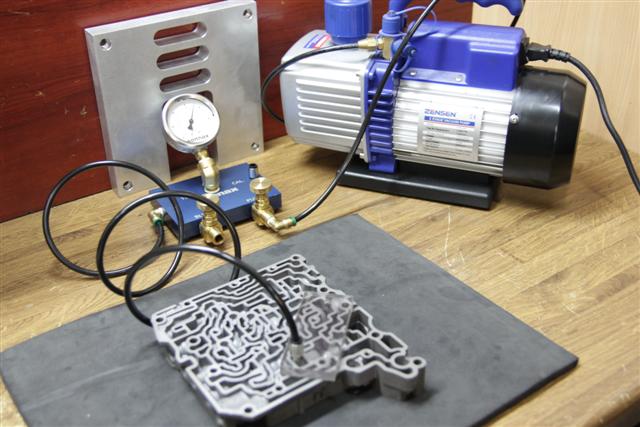

После визуального анализа дефектов на корпусе приступаем к проверке герметичности клапанов на вакуум-тесте (Рис. 8).

Рис. 8

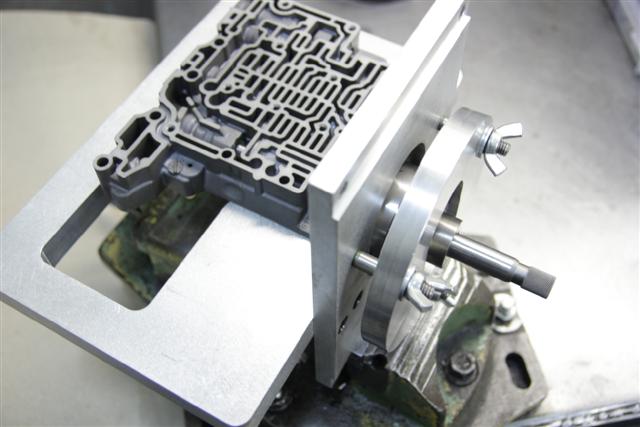

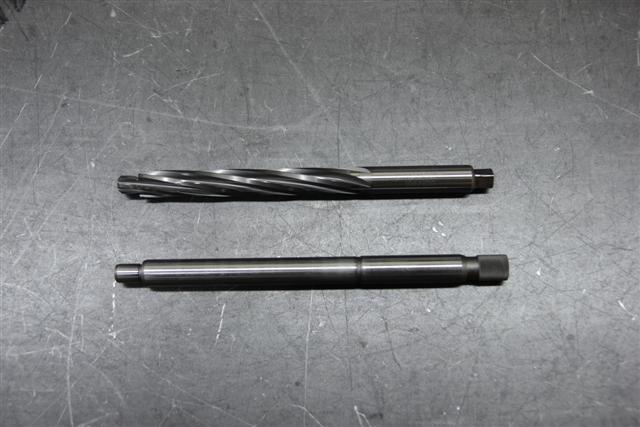

Места, где значения теста не соответствуют табличным значениям необходимо развернуть соответствующей разверткой (Рис. 9)

Рис. 9

и установить клапан увеличенного размера. Соответствующие развертки, установочные направляющие и стенд для разворачивания корпусов ГАУ поставляется компанией SONNAX. (Рис. 9,10)

Рис. 10

После разворачивания корпуса производим его сборку, причем соленоиды используем «родные», которые проверили на отсутствие механических повреждений. Такая предварительная сборка позволит быстро определить неисправный или изношенный соленоид. Собранный блок устанавливаем на проверочное оборудование «Hydra-Test» (Рис. 11)

Рис. 11

Этот прибор, оснащенный гидростанцией и комплектом программ последнего поколения, позволяющим эмулировать режимы работы АКПП автомобиля и отдельно соленоиды. Сам стенд довольно недешевый агрегат, да и переходные пластины для каждого типа ГАУ достаточно затратная часть, поэтому такие стенды редко можно встретить на просторах СНГ, а в Беларуси такой стенд существует в единственном экземпляре. После прогона ГАУ на гидра-тесте и выявления неисправного соленоида приступаем к его ремонту. Для разборки и сборки соленоидов существует набор приспособлений, позволяющих быстро развальцевать корпус и надежно завальцевать вновь после замены изношенных элементов. На Рис. 12 представлен линейный соленоид в разобранном виде.

Рис. 12

Ремонту или замене, как правило, подвергаются клапан, плунжер, втулки, по которым скользит плунжер, и коллектор (корпус клапана). Реже меняется сам электромагнит (Coil). После ремонта ГАУ и соленоидов блок вновь устанавливается на гидра-тест и производится окончательная калибровка, добиваясь максимально корректной работы блока на всех режимах (Рис. 13).

Рис. 13

После такого ремонта блок ничуть не уступает новому.

Необходимо отметить, что после установки ГАУ на автомобиль обязательно необходимо провести обнуление адаптационных параметров электронного блока управления АКПП и, если требуется, - дополнительно подстроить соленоиды под параметры давления конкретной АКПП, поскольку один и тот же блок на разных коробках будет работать по-разному. Это обусловлено и некоторым износом фрикционов в пакетах и производительностью насоса АКПП и весом самого автомобиля и настройкой движителя (колеса, тормоза, развал-схождение, подшипники ступицы и т д), да и эффективность работы двигателя – далеко не малозначительный фактор.